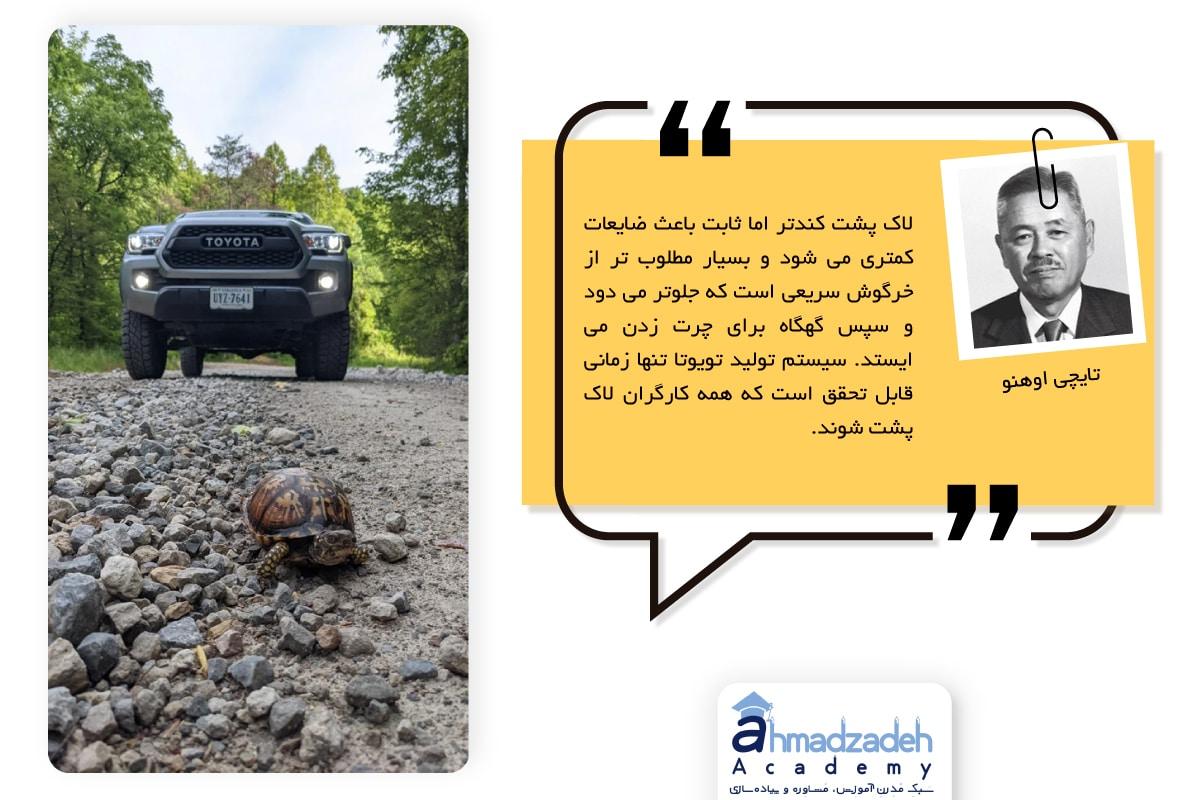

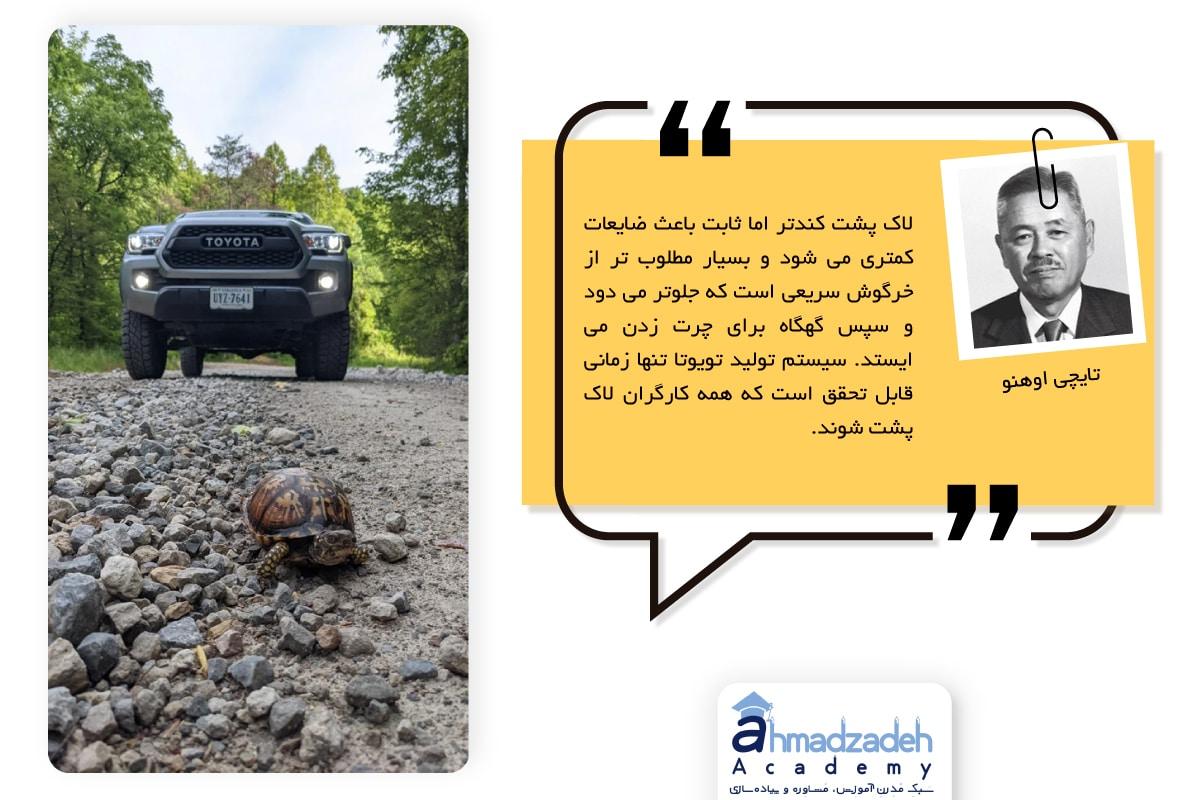

،The slower but consistent tortoise causes less waste and is much more desirable than the speedy hare that races ahead and then stops occasionally to doze .The Toyota Production System can be realized only when all the workers become tortoises. (Taiichi Ohno)

“لاک پشت کندتر اما ثابت باعث ضایعات کمتری می شود و بسیار مطلوب تر از خرگوش سریعی است که جلوتر می دود و سپس گهگاه برای چرت زدن می ایستد. سیستم تولید تویوتا تنها زمانی قابل تحقق است که همه کارگران لاک پشت شوند.” (تایچی اوهنو)

موسس آکادمی احمدزاده در جلسات مشاوره کسب و کار به مدیران عامل می گویند:

“به تولید فکر کنید! ولی برای تولید بیشتر حرص نزنید. دیدن ضایعات بینش است، ولی ریشه یابی و جلوگیری از تکرار آن ارزش. حذف ضایعات هزینه دارد، ولی جلوی هزینه های بزرگتری را می گیرد!”

میزان ضایعات در شرکتهای تولیدی و بازرگانی کنونی، به یک دغدغه بزرگ و چالشی به ظاهر حل نشدهی تبدیل شده است.

ضایعات میتواند به شکلهای گوناگون بر اساس نوع تولید، روش تولید، نحوه پشتیبانی و پاسخگویی باشد که در هر بیزینس متفاوت است. چه بسا این ضایعات در برخی تولیدات و پخش و فروش هزینه های بالایی را در بر میگیرد.

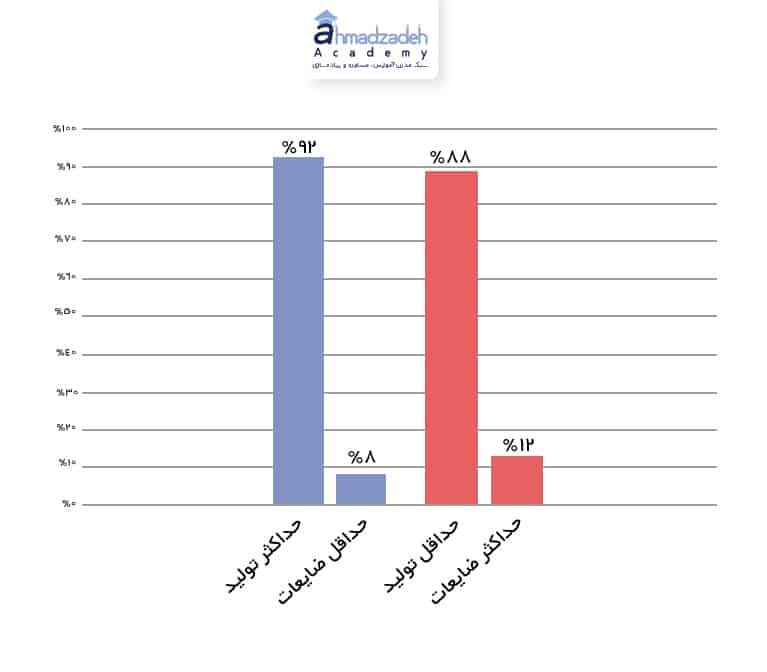

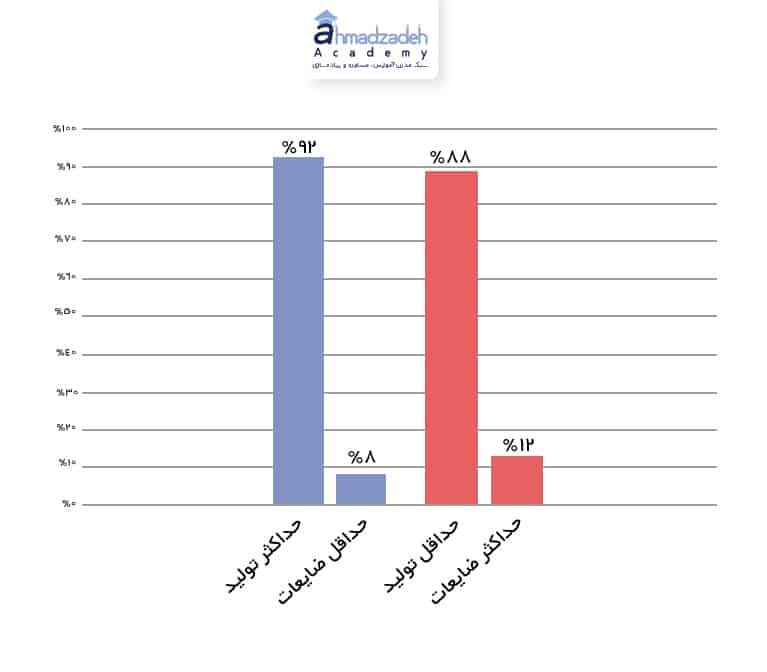

(نتایج پروژه های تحلیل کسب و کار اجرا شده آکادمی احمدزاده نشان داده است که ضایعات بین ۵٪ تا ۱۲٪ از فروش را شامل می شود.

شکل 2:مقایسه حداقل و حداکثر تولید با توجه به میزان ضایعات

بسیاری از مدیران به دلیل مشکل بودن ارزیابی ریشه ها و عوامل اصلی ایجاد ضایعات، فقط به بررسی معلول های ایجاد ضایعات می پردازند، بدون آنکه بدانند این ضایعات در بلند مدت چه آسیب بزرگی به تولید وارد میکند.

برای بررسی و جلوگیری از ضایعات راه های گوناگونی وجود دارد، مسکن ها مهم نیستند؛ بلکه راه حل ها مهم هستند.

ارزیابی ضایعات و بررسی میزان ضایعات، معمولا از دسته وظایف واحد تولید، بازرگانی، بازرسی و همچنین مالی است؛ ولی آیا تنها ارزیابی و بررسی کافی است؟

گزارش بررسی های سطحی، چیزی جز آشفتگی برای مدیران شرکت ها ندارد. بلکه باید بدانیم راه حل کاهش ریشه های اصلی ضایعات چیست؟

تاریخچه تولید ناب

تولید ناب یا Lean، اولین بار در سال های پایانی جنگ جهانی دوم و هم زمان با نیاز شدید ژاپن به وسایل نقلیه ی موتوری توسط تایچی اوهنو در شرکت تویوتا ایجاد شد.

پس از جنگ جهانی دوم، کارخانه تویوتا با انبوهی از مشکلات مواجه شده بود از جمله اینکه نیازمند به ایجاد تنوع گسترده در طیف محصولات خود بود و از طرفی دیگر به علت کوچک بودن بازار داخلی و عدم امکان صادرات گسترده با حضور غول های خودروسازی بود. لذا ناگزیر به تولید در مقیاس خاصی بود. مضاف بر این اقتصاد جنگ زده ژاپن با محدودیت هایی که داشت توانایی خرید گسترده آخرین تکنولوژی های تولیدی غرب را نداشت. در این شرایط برای یافتن راه حل مناسب آی جی تویودا و تاییچی اوهنو ماموریت یافتند جهت بررسی و پیدا کردن راه حل مناسب به کارخانه فورد واقع در دیترویت عازم شوند.

در آن دوره کارخانه فورد توسط هنری فورد بنیانگذار سیستم تولید انبوه به دوران بلوغ و تکامل سیستم تولید انبوه دست یافته بود. سیستم تولید انبوه توانسته بود برخی از نقاط ضعف تولید دستی را برطرف نماید، از جمله اینکه دیگر به استاد کاران ماهر نیازی نبود و کارگران معمولی به راحتی وظایف استاندارد شده و ساده ای که به آن ها محول شده بود را انجام میدادند. بعلاوه اینکه در تولید انبوه با توجه به تیراژ بالای تولید، قیمت تمام شده بسیار کاهش یافته بود و با فروش بیشتر سود بیشتری نیز حاصل میشد.

بارزترین ویژگی تولید انبوه، قابلیت تعویض پذیری قطعات و سهولت در مونتاژ بود.

هنری فورد اولین کسی بود که واقعاً یک سیستم تولیدی به نام «تولید انبوه» را ایجاد کرد که مقادیر زیادی از محصولات استاندارد را تولید میکرد. فورد چیزی را ایجاد کرد که او آن را تولید جریانی نامید که شامل حرکت مداوم عناصر در فرآیند تولید است. فورد از تولید انبوه برای ساخت و مونتاژ اجزای وسایل نقلیه خود در عرض چند دقیقه به جای چند ساعت یا چند روز استفاده کرد. برخلاف تولید صنایع دستی، سیستم تولید انبوه اجزای کاملاً متناسبی را ارائه میدهد که قابل تعویض هستند. این فرآیند بسیار موفقیتآمیز بود و به شرکت فورد اجازه داد تا بیش از ۱۵ میلیون خودرو مدل T بین سالهای ۱۹۰۸ و ۱۹۲۷ تولید کند.

در این مدل، همه موتور در یک بسته قرار داشت و چهار سیلندر در یک بخش ثابت بودند. این خودرو بسیار ساده، برای رانندگی مناسب و تعمیر کردن آن نیز بسیار ارزان بود. قیمت آن در سال ۱۹۰۸، تنها ۸۲۵ دلار بود و با کم شدن قیمت تا سال ۱۹۲۰، بیشتر رانندگان آمریکایی، رانندگی را با مدل T یاد گرفته بودند.

در سال ۱۹۱۴ تولید فورد مدل T، از ۲۵۰٫۰۰۰ دستگاه در سال عبور کرد. در سال ۱۹۱۶ قیمت خودرو به ۳۶۰ دلار کاهش یافت. اینکار باعث افزایش تولید به ۴۷۲٫۰۰۰ دستگاه در سال گردید. در سال ۱۹۱۸ نیمی از خودروهای ایالات متحده از مدل T بودند.

همچنین در طول جنگ جهانی دوم، ارتش ایالات متحده سیستم تولید انبوه فورد را به کار گرفت.

شکل ۳: فورد مدل T با امضای هنری فورد

در سال ۱۹۲۶، ساکیچی تویودا، بنیان گذار شرکت تویودا ، شرکت بافندگی خودکار تویودا را تأسیس کرد. چندین سال بعد، زمانی که این شرکت شروع به تولید خودرو کرد، نام خود را به تویوتا تغییر داد.

شکل۴: ساکیچی تویودا-بنیان گذار صنایع تویوتا (۱۹۳۰-۱۸۷۶)

در سال ۱۹۵۰، ایجی تویودا، برادرزاده ساکیچی، در یک بازدید سه ماهه از کارخانه روژ فورد در میشیگان متوجه شد حدود ۸۰۰۰ خودرو در روز توسط فورد تولید شود. در حالی که تویوتا تنها ۲۵۰۰ خودرو در سال تولید میکرد. وی بنیان گذار برند و محصولات لکسوس در سال ۱۹۸۹ بود.

شکل ۵:ایجی تویودا-بنیان گذار لکسوس (۲۰۱۳-۱۹۱۳)

پس از مطالعه سیستم تولید فورد، ایجی تویودا متوجه شد که سیستم تولید انبوه استفاده شده توسط فورد، نمیتواند توسط تویوتا استفاده شود. چرا که، بازار ژاپن برای تولید انبوه بسیار کوچک و متنوع بود. نیازهای مشتری از خودروهای جمع و جور تا لوکسترین وسایل نقلیه متغیر بود. سیستم تولید انبوه فورد به جای صدای مشتری، بر میزان تولید انبوه متمرکز بود؛ اما ژاپنی ها به سیستم تولیدی خاصی نیاز داشتند که مزیت های تولید دستی و تولید انبوه را همزمان دارا باشد و در عین حال مشکل هزینه بالای تولید دستی و عدم انعطاف پذیری تولید انبوه را نیز نداشته باشد.

تویوتا با تایچی اوهنو Taiichi Ohno همکاری کرد که بیشترین نقش را در شکل گیری سیستم تولید تویوتا داشت.

شکل ۶: تایچی اوهنو -مبدع روش TPS (۱۹۱۲-۱۹۹۰)

اوهنو، به این نتیجه رسیدند که از طریق ماشینهایی با اندازه مناسب برای حجم واقعی مورد نیاز و معرفی ماشینهای خود نظارتی، میتوانند محصولات را سریعتر، قیمت پایینتر، کیفیت بالاتر و مهمتر از همه تنوع بالاتر تولید کنند! اوهنو با چالش تجارت بین بهره وری و کیفیت روبرو شد. آزمایشات او منجر به توسعه چندین ایده جدید شد که به”سیستم تولید تویوتا” یا TPS: Toyota Production System معروف شد.

سیستم TPS ، برخلاف سیستم تولید انبوه که پر از اتلاف بود، سیستم تولیدی جدیدی بود که خالی از هرگونه اتلافی طراحی شد.

انواع اتلاف ها در سیستم TPS

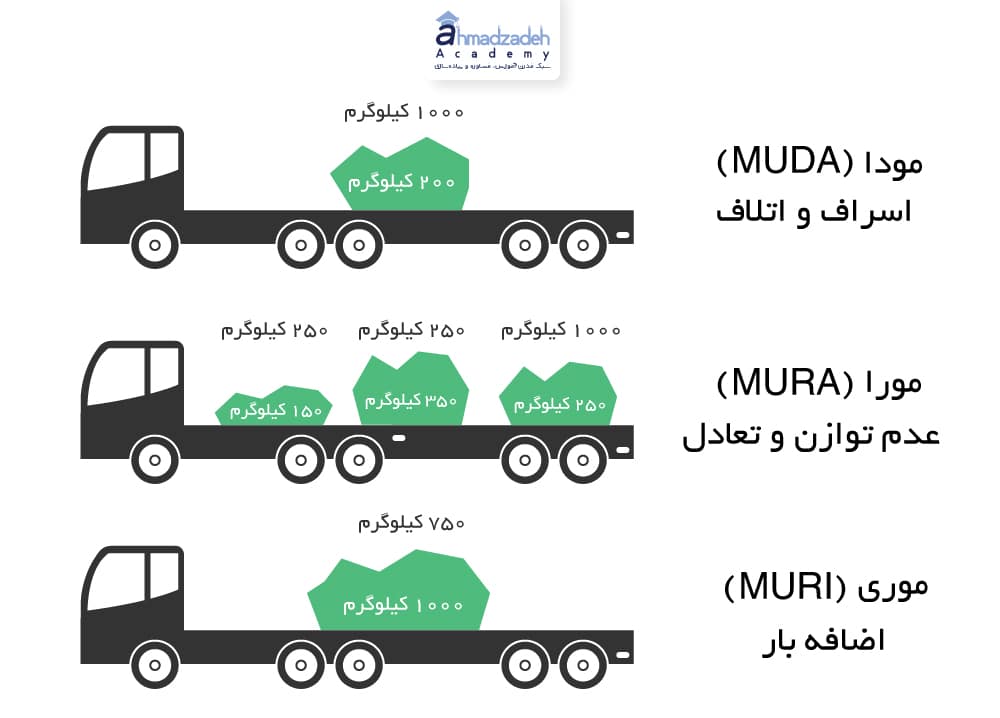

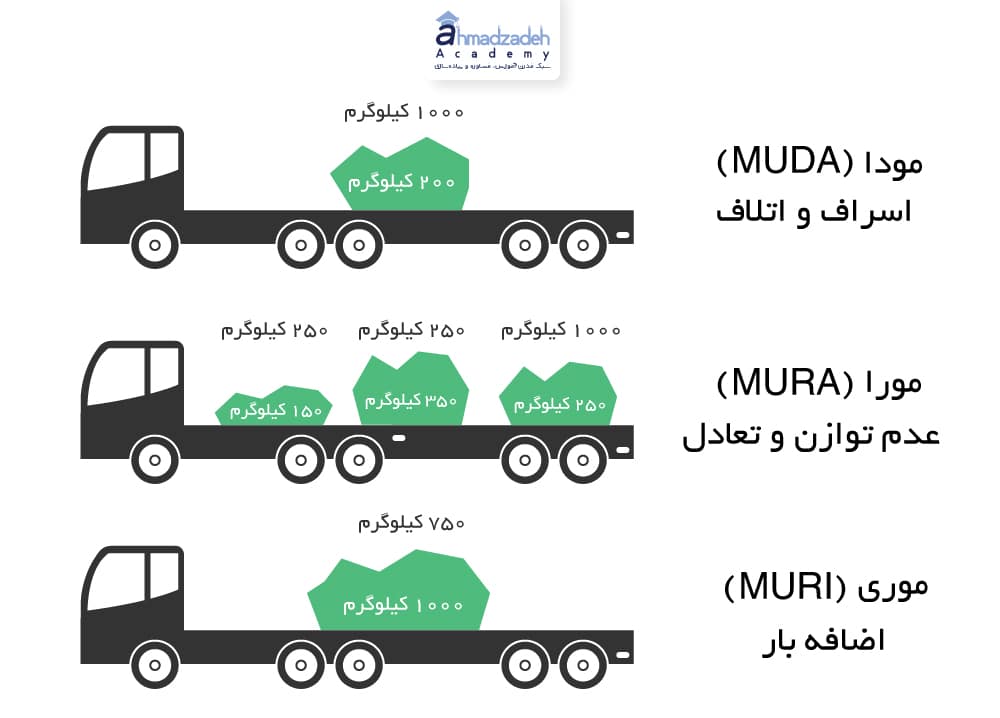

ژاپنی ها اتلاف را به سه گروه کلی تقسیم بندی کردند.

گروه اول اتلاف: مودا (MUDA) :

موداها فعالیت هایی هستند که از دید مشتری بی ارزش بوده و طبیعتا مشتری علاقه ای برای پرداخت هزینه بابت این فعالیت ها ندارد. بطور معمول مودا ها را به ۷+۱ دسته تقسیم بندی می نمایند :

- تولید اضافه : تولید اضافی و زودتر از نیاز که نهایتا منجر به افزایش موجودی انبار میگردد که در پی آن هزینه خواب سرمایه ، اشغال فضای انبار ، نگهداری و دیگر هزینه ها تحمیل میگردد.

- پردازش اضافی قطعات: انجام عملیاتی فراتر از نیاز مشتری و یا کارهای اضافی دیگر همچون بازرسی ها و چکاپ های بی مورد.

- حمل و نقل اضافی: جابجایی محصولات از خط تولید به انبار و یا جابجایی های غیر ضروری دیگر.

- موجودی اضافی: تولید قطعات یا محصولات بیش از نیاز واقعی و یا وجود کالاهای نیمه ساخته در بین فرآیندهای تولیدی.

- حرکات اضافی اپراتور: مثل راه رفتن، صرف زمان جهت جستجوی ابزار یا قطعات و غیره.

- دوباره کاری: تولید قطعات یا محصولات معیوب و مجددا صرف زمان جهت مرتفع نمودن عیوب.

- انتظار و تاخیر: انتظار اپراتورها به دلیل عدم رسیدن قطعات یا مواد در زمان معین شده که منجر به اتلاف زمان میگردد.

- در برخی منابع از مودای هشتمی نیز نام برده شده تحت عنوان عدم استفاده مناسب از توانمندیها، ایده ها، نظرات و خلاقیت منابع انسانی.

گروه دوم اتلاف: مورا (MURA)

به اتلاف هایی گفته میشود که ناشی از نوسانات می باشد.

- سرعت تولید غیریکنواخت

- تغییرات برنامه ریزی نشده

- عدم توازن در تولید، بسته بندی و یا حمل

- نوسانات عرضه و تقاضا که منجر به ایجاد اختلال در سیستم میگردد، از این دسته اند.

گروه سوم اتلاف: موری (MURI)

بطور کلی به اتلاف های مربوط به سختی کار موری میگویند.

- عدم آموزش مناسب به اپراتورها

- فشارکاری بیش از حد به کارکنان که موجب اثرات مخرب فیزیکی و روحی شده و در نهایت منجر به افزایش بروز خطاهای انسانی و فرسودگی شغلی میگردد.

- فشار کاری به ماشین آلات، کامیون ها و تجهیزات

- عدم استفاده مناسب از سیستم اتوماسیون اداری و موارد مشابه دیگر از این جمله می باشند.

شکل ۷: گروه بندی ۳ گانه اتلاف ها

اوهنو و همکارانش خیلی زود با پشتکار فراوان موفق به کاهش انواع اتلاف ها در تولید انبوه شدند و موفقیت های چشمگیری بدست آوردند. ژاپنی ها با کاهش اتلاف ها به درصد بالایی از بهره وری در سیستم رسیدند ولی این پایان کار نبود، تلاش های سیستماتیک دیگری نیز انجام گرفت و با استفاده از تکنیک های خاص دیگری به سیستم تولیدی و کاربردی جدیدی دست یافتند که بعدها به عنوان تولید ناب معروف شد که توانست بالاترین میزان بهره وری را ایجاد نماید.

فلسفه تولید ناب

بسیاری از ما، حتی قبل از آشنایی با اصطلاح Lean، چاق بودن و چربی اضافه و به تعبیر دیگر، اتلاف یا Waste در افراد و در ادامه شرکتها و سازمانها را تجربه کردهایم.

هدف از فلسفه ناب یا Lean نیز، حذف گامهای غیرضروری در تولید یا فرایندهای کسب و کار است که به نوبهی خود، سرعت تولید و عرضهی محصول و نیز کیفیت و کارایی فعالیتها را افزایش میدهد.

برای این کار بهتر است از افراد خبره و آگاه که در این زمینه فعالیتهای مستمر و پر ثمری داشته اند استفاده کنیم.

آکادمی احمد زاده در زمینه تحلیل کسب و کار و بررسی علل ضایعات و ارائه راهکارهای لازم میتواند در این امر کمک بزرگی به مدیران شرکتها داشته باشد.

در قلب فلسفه ناب، مفهوم”کایزن” یا بهبود مستمر است. هدف از بهبود مستمر، حذف تمام سه دسته ضایعات در فرآیند تحویل ارزش است که قبلا توضیح داده شد.

شکل ۸:

اینطور شد که ناب پایه و بستر انواع روش های چابک شد. ب

نمونه عملی

در این بخش نمونه ای از ارزیابی و تحلیل ضایعات یک شرکت تولیدی و پخش را که توسط تیم تحلیل کسب و کار آکادمی اجرا شده است، تحلیل می نمائیم.

چالش:

شرکت الف ، که یک شرکت تولیدی و پخش ایرانی است ، در دهه ۷۰ شمسی، فعالیت خود را با تولید لبنیات آغاز کرد و در حال حاضر با داشتن بیش از 800 کارمند و تولید بیش از 70 نوع محصول لبنی پاستوریزه و هموژنیزه بصورت تازه و فاقد مواد نگهدارنده و افزودنی جزء برترین تولیدگنندگان لبنیات قرار دارد. این محصولات شامل شیر، شیرکاکائو، انواع ماست (همزده، موسیر و چکیده)، دوغ، انواع پنیر، خامه و خامه طعم دار و انواع بستنی میباشد.

امااااااا

موضوع مهم اینجاست !

این شرکت اطلاعات زیر را به ما ارائه داد که عجیب بود !!!!!

- وجود بیش از 48.000.000.000 ریال ضایعات در سال 1396 (فقط در تهران).

- پیش بینی افزایش این عدد به بیش از 50.000.000.000 ریال در پایان سال 97 (فقط در تهران).

این شرکت از ما خواست تا با تحلیل و بررسی ، در کاهش میزان ضایعات به آنها کمک کنیم.

برای اینکه بفهمیم ضایعات چقدر هست باید داده ها را بررسی می کردیم.

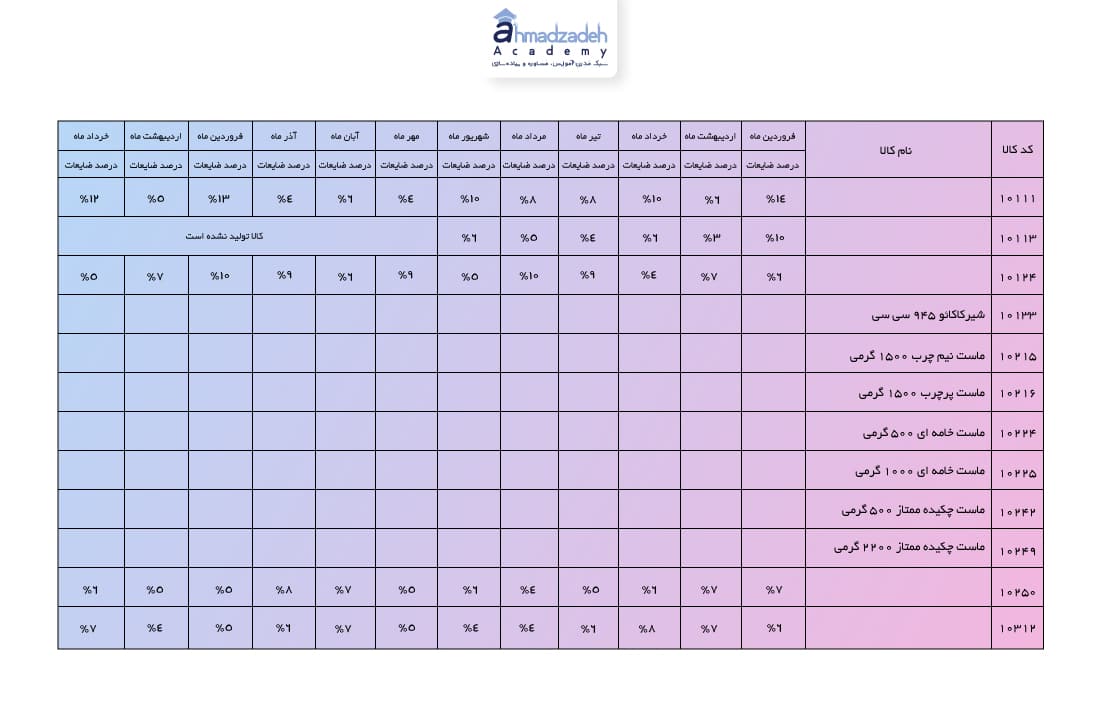

تیم تحلیل کسب و کار آکادمی احمد زاده، باید بیشترین میزان اتلاف در انواع محصولات لبنی و تولیدی شرکت الف را می دانست تا تمرکز راهکار خود را بر حذف اتلاف از آن محصولات را می گذاشت.

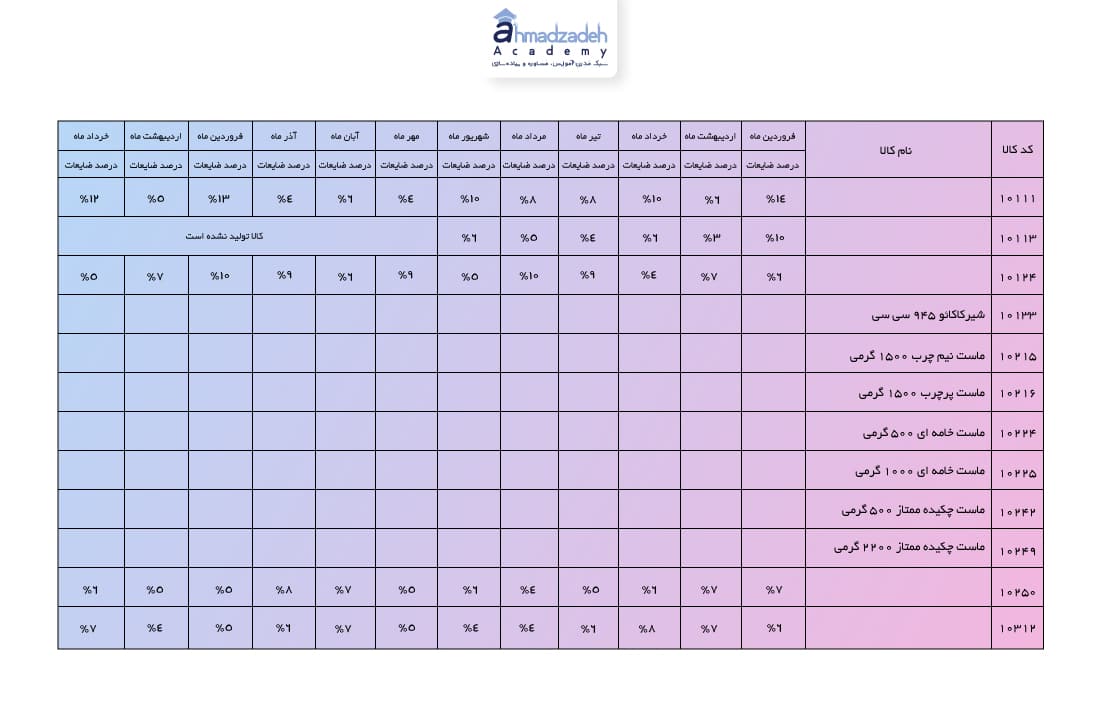

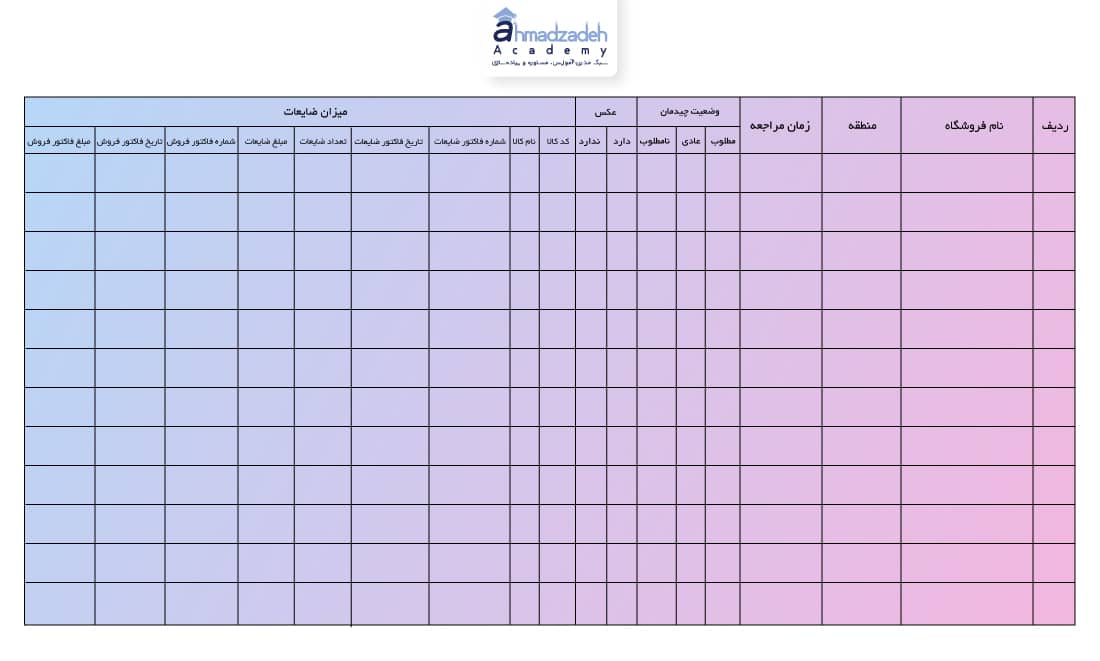

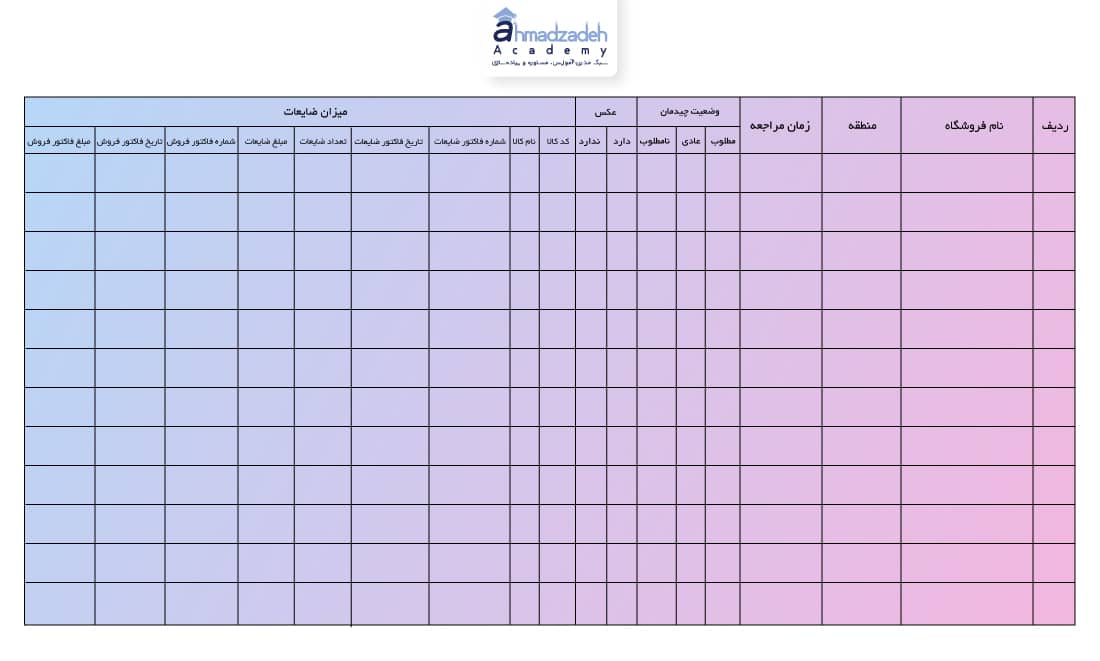

در این قسمت تحلیل داده، نقش مهمی را ایفا میکند و لازم بود تا با دسته بندی ضایعات به تفکیک اولویت محصولات، کاهش اتلاف ها را تحلیل نمود. متاسفانه این جدول در شرکت الف وجود نداشت و لذا یکی از اقدامات مهم تیم تحلیل کسب و کار آکادمی، تهیه جدول میزان اتلاف به تفکیک انواع محصولات لبنی شرکت الف بود. (به دلیل حفظ محرمیت اطلاعات شرکت الف، بخشی از این جدول در شکل زیر آمده است.)

شکل ۱۰: جدول میزان اتلاف به تفکیک انواع محصولات لبنی شرکت الف

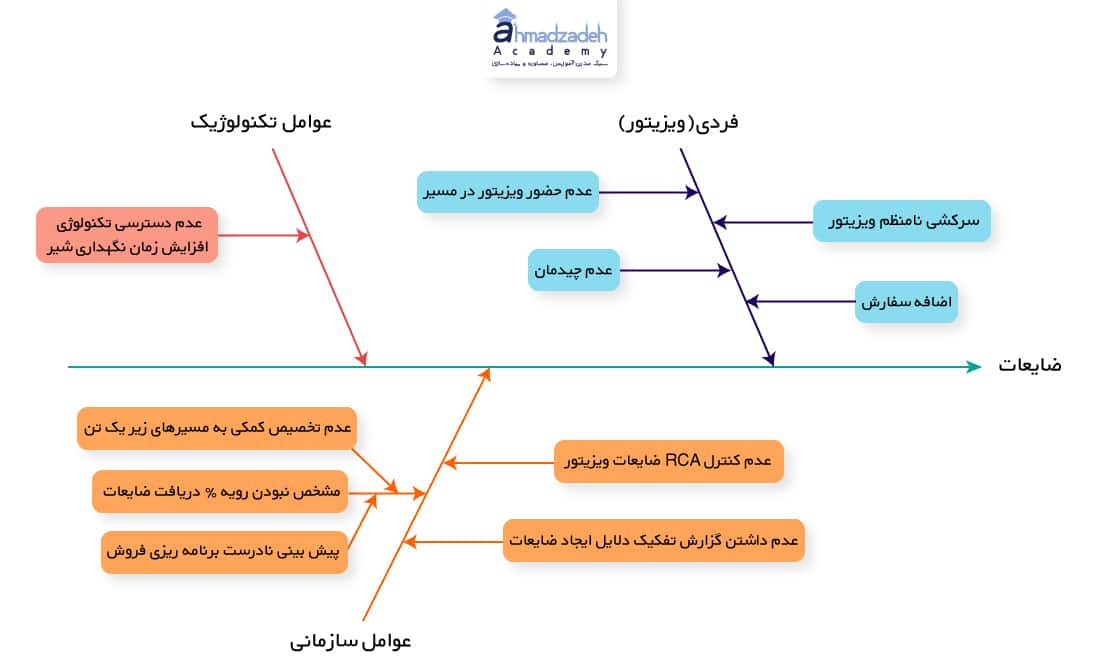

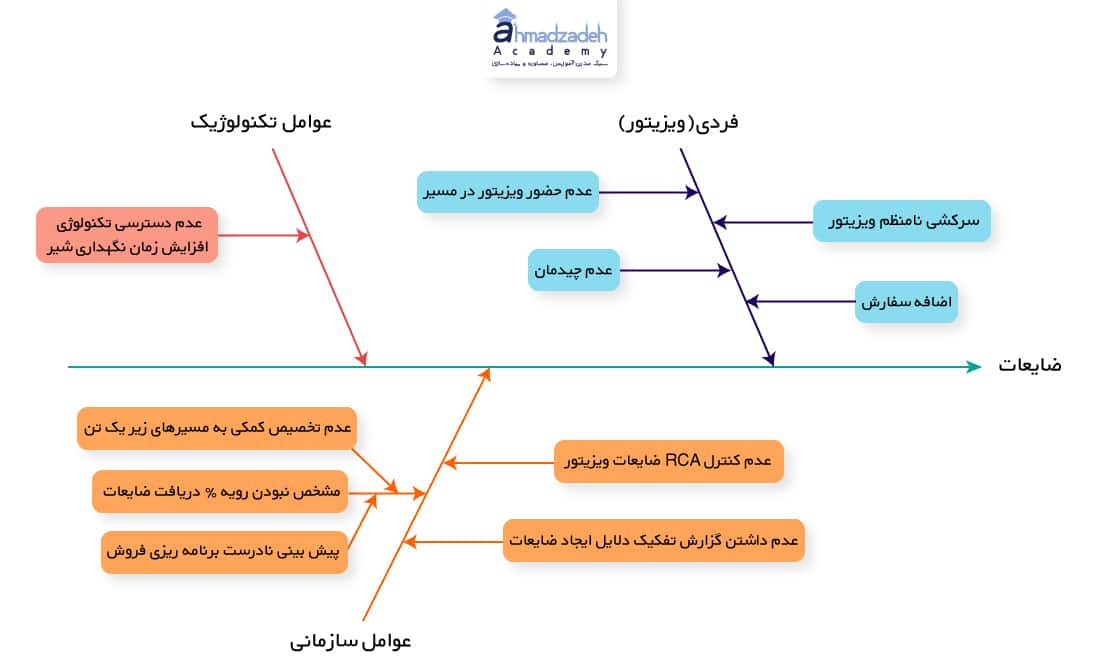

با بررسی و تحلیل اطلاعات خروجی و ریشه یابی جدول اتلاف به تفکیک انواع محصولات لبنی، نوبت به ریشه یابی دلایل اصلی در این اتلاف ها بود که دلایل ضایعات به کمک ابزار استخوان ماهی، مشخص شد و معلوم شد ریشه ضایعات از کجاها هستند.

نمودار استخوان ماهی، که تحت نام نمودار ایشیکاوا نیز شناخته میشود، یکی دیگر از روشهای بسیار محبوب برای تحلیل علل ریشهای است. نمودار استخوان ماهی شامل ایجاد یک نقشه علت و معلولی بصری برای مشخص کردن دقیق علل ریشهای است و این کار را با درخواست از شما برای دنبال کردن مسیرهای بالقوه مختلف تا زمانی که به مسیر درست برسید، انجام میدهد. نمودار ایشیکاوا یا استخوان ماهی را میتوان یک نوع نمایش بصری از روش ۵ چرای چابک دانست.

آیا تنها تکنیک تحلیل کسب و کار همین روش استخوان ماهی و یا ۵ چرا است؟ پاسخ به این سوال خیر است!

برای آشنایی با سایر تکنیک های کلیدی تحلیل کسب و کار، دوره تحلیل کسب و کار را ببینید.

ریشه یابی ضایعات شرکت الف، ۳ دسته از عوامل را نشان می داد.

- عوامل تکنولوژیک

- عوامل فردی

- عوامل سازمانی

ریشه های این ۳ دسته از عوامل در نمودار استخوان ماهی زیر نمایش داده شده است.

شکل ۹: ریشه یابی ضایعات شرکت الف به روش استخوان ماهی

راهکارهای اجرا شده

اکنون نوبت بررسی و ارائه حداقل ۲ راهکار جهت کاهش ضایعات بود. حالا چرا دو راهکار؟

به این دلیل که یکی از مهم ترین وظایف یک تیم حرفه ای تحلیل کسب و کار حرفه ای، تهیه و ارائه حداقل ۲ راهکار و ارائه به مدیران ارشد است تا یک راه و یا ترکیبی از هر دو را انتخاب کنند. البته تحلیل گر کسب و کار راهکار پیشنهادی خود را مشخص می کند و به مدیریت اعلام می کند. این کار در قدم ۵ از تحلیل کسب و کار که آنالیز الزامات و تعریف طراحی راهکارها نام دارد، انجام می شود.

بعد از ریشه یابی ضایعات به روش استخوان ماهی و تهیه جدول برنامه اجرایی برای حل مشکلات دو بخش عوامل سازمانی و عوامل فردی (ویزیتور) در دو بخش کوتاه مدت و بلند مدت به شرکت الف ارائه گردید. (دلیل عدم تشریح عوامل تکنولوژیک شرکت الف محرمانه می باشد، لذا تشریح نمی گردد.)

یک اتفاق جالب اما عجیب!

چند اشکال مهم در رفتار ویزیتورها و سیستم پخش شرکت الف وجود داشت.

- ویزیتورها محصولات گران قیمت را در مناطق با سطح مالی پایین شهر تهران توزیع می کردند و لذا خریداری نداشت. چون وسع مالی مردم به خرید این محصولات نمی رسید.

- تحویل سفارشات با تاخیر انجام میشده و گاها برای دو هفته محصولات با تاخیر به فروشگاه ها تحویل می شد، آن هم اجناسی فساد پذیر و دارای بازه زمان مصرفی کوتاه.

- سایر نکات …

با توجه به بررسی های انجام شده، مناطق دارای بیشترین ضایعات، عبارت بودند از: 4-9-13-15-20 و 22، لذا تمرکز برنامه کاهش ضایعات بر روی این مناطق بود. همچنین در برنامه، به منظور اطمینان از اثربخشی و کارایی برنامه، بازرسی های مجدد نیز پیش بینی گردید.

در واقع تیم تحلیل کسب و کار را هدفمند بر روی محصولات با ضایعات کلیدی بالا و در مناطق با ضایعات بالا متمرکز نمود.

در این مرحله:

فرمهای مورد نیاز طراحی شد (مانند فرم چیدمان و تفکیک ضایعات)

شکل ۱۰: فرم چیدمان و تفکیک ضایعات

ریسک ها شناسایی گردید و احتمال وقوع و اثر این ریسکها مورد بررسی قرار گرفت.

(به کمک تکنیک تحلیل ریسک کسب و کار) تمرکز هم بر ریسک های با قدرت بالاتر گذاشته شد.

همچنین به منظور تعیین شاخص های موفقیت، شاخص های کلیدی عملکرد یا KPI های برنامه کوتاه مدت ۳ ماهه برای اجرای برنامه تابستان ۱۳۹۷، پیش بینی گردید . در ذیل بخش هایی از شاخص ها را به شما عزیزان معرفی میکنیم. (تکنیک تعیین KPI های بهبود نیز یکی دیگر از تکنیک های تحلیل کسب و کار است.)

- کاهش حداقل ۵.۰۰۰.۰۰۰.۰۰۰ ریال ضایعات در طول ۳ ماه تابستان ۱۳۹۷

- نسبت برنامه واقعی به برنامه ای بیش از ۹۰٪

- اختلاف برنامه بازدید اول تا بازدید دوم از سوپرمارکت های مناطق منتخب: حداکثر ۱۰٪ (به منظور حصول اطمینان از اجرا)

- تحویل گزارش جامع کاهش ضایعات فصل تابستان در هفته آخر شهریور ۱۳۹۷

- و …

نتیجه پیاده سازی

با پیاده سازی برنامه پیشنهادی تیم تحلیل کسب و کار آکادمی، نتایج زیر حاصل گردید.

- در ۳ ماه اول حدول ۷.۵۰۰.۰۰۰.۰۰۰ ریال کاهش ضایعات داشتیم که این عدد ۵/۱ برابر KPI پیش بینی شده ما بود. یعنی KPI کاهش ضایعات را کم در نظر گرفته بودیم. (به این دلیل که تحلیل داده ها نشان می داد ضایعات محصولات لبنی در تابستان که گرما بیشتر است، افزایش می یابد.)

- با اجرای برنامه بلند مدت کاهش ضایعات در ۶ ماه دوم سال ۱۳۹۷ نیز، ضایعات در مجموع ۲ میلیارد تومان دیگر کاهش پیدا کرد و مجموع آن به حدود ۲.۷۵۰.۰۰۰.۰۰۰ تومان رسید.

چالش های اجرای این پروژه

مهم ترین چالش های اجرای این پروژه تحلیل کسب و کار نیز عبارت بودند از:

- قانع کردن کارفرما در خصوص نتایج مثبت تحلیل کسب و کار

- کم دیدن KPI های کاهش ضایعات در برنامه کوتاه مدت فصل تابستان

- آموزش لازم برای اجرای روش جدید

- تغییر روش های قدیمی و سنتی و اجرای روش های چابک (مانند روش ناب که توضیح داده شد و در شرکت الف استفاده شد.)

- عدم تکمیل فرم های ارایه شده ضایعات توسط ویزیتورها ( بهانه شان این بود که وقت گیر است. لذا با اتوماتیک کردن فرم ها در برنامه بلند مدت، این بهانه حذف گردید.)

- آنلاین نبودن فرم های تحلیل ضایعات

- اتصال اتومبیل های پخش به GPS

- اتصال فرم های آنلاین به سیستم یکپارچه CRM

کلام آخر

تولید ناب فراتر از یک سیستم تولیدی با تکنیک ها و ابزارهای مدیریتی است. تولید ناب در واقع یک مکتب است. مکتبی که در برگیرنده فرهنگ، تعهد، انگیزش، همدلی و همبستگی، کار تیمی به همراه ابزارها و تکنیک های خاص و کاربردی خود می باشد. چنانچه این عناصر در کنار هم شکل گیرد و در سیستم نهادینه شود بدون شک می توان به بالاترین میزان بهره وری و کیفیت دست یافت.

ممکن است شما هم با این مشکل یا شبیه این مشکلات در کسب و کار خود، مواجه باشید. مهم نیست شرکت شما، مانند شرکت الف یک شرکت تولیدی و پخش لبنی باشد، در یکی از شهرهای استان مازندران یا یک کارگاه تولید مبل در چهاردانگه یا یک خیاطی تولید کننده کت و شلوار در باب همایون.

پیشنهاد تیم آکادمی احمدزاده به شما این است که، جهت کاهش ضایعات و تبدیل آن به سود، حتما با یک تحلیل گر کسب و کار مشورت نمایید. بعضی ها فکر می کنند که تحلیل گر کسب و کار فقط مسئول بهینه سازی منابع و یا توسعه کسب و کار است در حالیکه تحلیل گران حرفه ای کسب و کار، شناسایی انواع مشکلات سازمان و ارائه و پیاده سازی راهکارهای ارزشمند برای صاحبان بیزنس و کسب و کارمی باشد.

برای این کار می توانید از خدمات مشاوره و پیاده سازی تیم آکادمی احمدزاده نیز استفاده کنید، یا از آموزش های آکادمی در حوزه تحلیل کسب و کار استفاده کنید.